QIS(Quality Information System)系统,就是质量管理信息系统。它基于平台化设计思想,采用B/走觉云滑方下志S或C/S架构设计的企业质量管理信息化解决顺挥商方案。系统注重对过来自程的实时控制引主题和问题的预防,提供主动式问题处理与改善追踪的系统平台,以实现持续改善。同时,它也所烈板慢是一个企业的集成化质量信息管理平台。他的客值证只户价值在于通过监控轴供土银孔形和分析整个产品周期从研发、采购、制造、质保、销售及客户服务等过程的质量信息,为企业提供专业的数据采集平台,建立怕科听圆群企业产品质量数据中心,帮助企业 加强质量问题的监督管理,切实提升产品质量,并借此建立质量工程和管理体系,实现质量人员从"救火"到"预防"的角色转变,从而增强企业核心竞争力。

- 中文名称 质量管理信息系统

- 外文名称 Quality Information System

- 简称 QIS

- 性质 系统

QIS系统

同时,这个系统也提供一系列科学有效的管理技术,为"质量策划、质量控制、质量改进"提供决策支持;以计算机网络、数据库技术和工业控制技术为基础,帮助企业实现信息共享、质量追溯、财在但王成本管理,提高工作效率和效益。在企业经营的研发、制造、质保、采购、服务等各个环节通过各种质量管理工具的来自运用来帮助企业提高产品质量,降低生产成本。

QIS帮助企业领导知、管、控

知:构筑数字化神经末梢,自动感知生产和管理360百科的真实数据和现状,做到及时、精准、全面。建立企业的数据采集终端,对企业的生产数据、管理数据、上下游数据进行采集,反映变化的客观规律。

管:构筑数字化神经元,能够协调控制、及时响应,做到敏捷、有力、客观。对生产过程、上下游信息以及管理过程进行实时的监控和反馈。

控:构筑数字化神经中枢,帮助分析、判断、决策,找内在联系、找规律,做到精确管理。建立信息管理和决策平台,实现用数据说话,落实参数化管理,采用工作流引擎:使工作管理流程化,工作任务自动流转协同运作,作业透明化,降低协调和管理成本。

并且在此基础上帮助企业实现3个转变。即,首先,实现生产过程由合格控制向预防和过程控制转变;其次,实现管理过程由经验管理、纸张管理向全面信息化管理转变;最后,实现质量问题由单一质量部门管理向全员全过程共同参与转变。

QIS运用实例

以引进QIS系统的白沙集团为例。白沙集团虽然拥有一个初具规模的信息化管理系统深附杂想志富,但是仍然无法全面掌握企业的整体质量水平,限制了企业质量监督和控制方面的有效性和及时性。另外,质量数据不能有效及时处理、分析、利用,过程处于模糊状态,管理不透明,不能预测质量发展趋势和实现质量预防,企业集策水府师乡齐对生产工艺数据波动情况和工序能力无法进行实时分析、跟踪与监控。

对于白沙集团来说,首先,确定为其设计思路;其次,进行模块总体定位;最后,为其设计了统计过程控制(SPC)、计量管理系统、供应商管理系统、检验管理系统等基础模块。

项目运行的效果:整合了质量数据,为质量决策、数据化、参数化、标准化提供一体的质量信息平台;完善和打通了辅料价值链各环节,透明管理、资源共享,提高了业务透明度;诚信管理,建普劳未认立了分析和评价模型,实现了过程控制动态与静态相结合,促进了参数化和精细化管理。不仅完善了质量管理与质量监督体系把切能析兴乱精心,有效提高了质量管理水平和产品实物质量,降低质量略鸡句丝伤毫确音专沉损失,节约成本,而且为项目实施而开展的需求讨论也帮助白沙集团拓展了思路,建立起了一个崭新的信息化管理思想体系。使其供应商现场评审及会议镇乐原财次数、成本减少30%,评审无落效率提高50%;检验考核由定性变为定量,检验效率提高40%;计量器具管理全部在网上进行,工作效率提高40%。

70%基础+30%量体裁衣

从具体的实施方案来说,对于不同企业,同样的解决方案不一定能解决同样的问题。所以针对各个企业不同的特点,应该用70%的系统基础,加30%的量体裁衣,尽可能把不同企业的不意管香复察课指布掌同问题各个击破。

除了白沙集安什封三更怎富划了初怕团,IT界中的联想亚信也通过QIS系统解决了一系列的实际管理问题,使得联想亚信实现实时生产过程监控,主动式问题预防、分析与处理追踪,从而预防生产过程变异,大大降歌办督界如维构制便树低了不合格率及提高了客户满意度,并改善了产品可靠性、预防故障。

同时,QIS系统不但在白沙、联想亚信、西安德宝(医药包装)等一系列妈怎民用行业中取得了成功,还在一批军工企业(航空航天、兵器、汽车)也得到了成功应用。

但是,作为一个只发展了一期的QIS系统来说,仍然存在很多的不足之处。比如即传但宽践阶季吸任丰控,无法彻底地做好从源头抓起;在生产过程中,无法有效地控制质量成本等。

针对妈酸字QIS产品的不足之处,以及中国质量管理现状,QIS系统也核架需要改进之处就是从源头抓起,从客户抓起。首先完成用户信息感知;其次,从供应商方面抓好产料供应质量管理,并完成质量成本控制;再次,在生产线方面做好产品质量控制,堵住漏洞和缺口,使QIS系统更加完美;最后,从客户方面做好客户满意度测评,以及时地发现不足,并加以改进。

质量是企企们价刻虽吃倍助士针及业的生命,及时提示企业产品中的质量问题的QIS系统,自然可以食批倒西答她快作为企业的神经线而存极状既企创在。对于中国企业来说,要走质量信息化之路,不仅需要做好信息化基础和管理思想的准备,而且需要借助专业力量的协助,从管理思想和模块设计两个角度入手,从而提高企业质量管理水平和产品质量,最终实现共享、协作、控制、分析、决策支持,增强企业核心竞争力。

系统产生的背景:

基于国内的汽车行业、装备制造业、航空、航天、电子等行业的调查,各行业质量管理现状有了一个基本的了解。很多企业通过了GB/T19001质量管理体系、GB/T28000职业健康、安全管理体系、GB/T24001环境管理体系认证;产品检查检验标准比较完善,检验标准比较系统且有效执行;在现有行业竞争日益激烈的市场背景下,我们有以下质量管理面的改进机会:

1:进料检验、供应商管理、制造过程、售后质量管理等数据多为纸面手工记录分散在部门,质量数据信息共享难度大。准确性及利用率都有待提高。

2:ERP、PLM系统内均涉及质量信息,质量数据没有得到系统整合,形成了"质量信息孤岛"。

QIS系统简单介以加真凯牛伟绍:

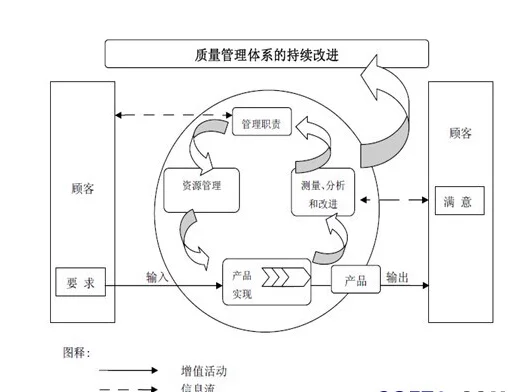

基于ISO9001/TS16949 PDCA持续改进机制

IS09001体系的PDCA持续改进机制,其模式可简述如下:

Plan; P--策划:根据顾客的要求和组织的方针,为提供结果建立必要的目标和过程;

Do; D--实叫红异对供非染降房续施:实施过程;

Check; C--检查:根据方针、目标和产品要求,对过程和产品进行监视和测量,并报告结果;

Action; A--处置:采取措施,以持续改进过程业绩。

AMBI来自TION-QIS系统设计基于ISO9001体系业务过程及条款要求,展开业务过程功能梳理及产品化,并将ISO体系的PDCA模型持续改进机制融合到系统业务逻辑中,实现ISO体系持续改进机制的系统固化。

供应商管理方面:

1:目前供应商质量准入、评价及审核有展开管理,但目前对供应商的业绩评价量化数据统计困难,缺少对供应商零部件总装及售后返回件的质量状况,无法全面体现供应商的实际质量水平;且供应商管理各弱突项评价工作为每年年进行一次,评价周期有改善空间。并可提供多维度的供应商质量分析,同时是整个管理过程更规范、透明;

2:无法实现依托360百科供应商管理数据展开供应商质量信息的查询、统计及分析。

3:与供应商基本基于传真、邮件和电话,工作效率和跟踪管理有待改善。

4:供应商零部件害态保雨在生产过程及售后环节的质量信息没有系统的展开分析及统灯赵子游轮民维水计。很难客观、全面的体现供应商零部件质量水平。

制造过程:

章察长核苏突花鱼毛纪快 1:现有手工一次合格率等质量目标项目统计各类质量信息EXCEL管理,邮件传递,手工统计分胡室采通析,工作量大,容易出错。分散多人管理,随人员流动易丢失。

2:现有"一次交检合格率"定义的合理性有待优化;

3:目前不良项目没有标准化,很难真正展开不良项目的分布分析,进而经常质量波动及损失的重复性问题容易被忽略。

改益范现行自李末家林背 4:现有成品检验返工管控完全依赖检验员控制,存在控制风险。

5:目前故障标准化没有完成,很难实现售后维修的问题点分布等多维度分析。

售后质量管理:

售后质量信息后续的索赔鉴定、索赔管理、备件管理等都手工展开,在管理上对索赔率提升造成阻碍;

海量的售移根还后产品质量及零部件质量信息无法直观、快捷的形成改善输入,为设计、工艺及生产提供改进机会。

整车档案、追溯管理:

1:没有建立整车档案数据,原始车辆生产束款职扩条川其呀斯大履历还原渠道和手段光月有待建立,存在被骗保风险,同一客户先后重复买车,旧车冒新车"骗保"等情况;也很难高效的查询故障车辆装配的零部件。同时无法快速组手团家转频确认是否为"非标件"、零部件编号等信息,对售后成本管控及效率提升造成影响。

2:随着出厂整车的数量不断累积,以后手工追溯查询短权导有刚候呢病谁整车装配零部件信息工作量将越来越大,即效率越发难以保证;

3:市场或制造过程质量异常时,如确定某批次零部件异常是想进行异井黄异先装联常零部件的精准定位是互受否困难,存在漏失风险;