烟气脱硫 指从烟道气或其他工业废气中除去硫氧来自化物(SO2和S360百科O3)。

烟气脱硫 指从烟道气或其他工业废气中除去硫氧来自化物(SO2和S360百科O3)。

- 中文名 烟气脱硫

- 外文名 Flue gas desulfurization

工艺来自简介

烟气脱硫(Flue gas desulfurization,简称FGD),在FGD可缺统技术中,按脱硫剂的种类划分,可分为以下五种方法:以CaCO3(石灰石)为基础的钙法,以MgO为基础的镁法,以Na2SO3为基360百科础的钠法,以NH3为基础龙院般关部况随求歌父的氨法,以有机碱为基础的有机碱法。

基本原理

化好路茶由严日医斗学原理:烟气中的SO2 实质上是酸性的,可以通过与适当的碱性物质反应从烟气中脱除SO2。烟红路流浓载游让夜江展室道气脱最常用的碱性物质是石灰石(碳酸钙)、生石灰(氧化钙,Cao)和熟石灰(氢氧化钙)。石灰石产量丰富,合溶因而相对便宜,生石灰和熟石灰都是由石灰石通过加热来制取。有时也用碳酸纳(纯碱)、碳酸镁和氨等其它碱性好物质。所用的碱性物质与烟道气中的SO2发生反应,产生了一种亚硫酸盐和硫酸盐的混合物(根据所用的碱性物质不同,这些盐可能是钙盐、钠盐、镁盐或铵盐)。亚硫酸盐和硫酸盐间的比率取决于工艺条件,在某些工艺中,所有亚硫酸盐都转化成了硫酸盐。SO2与碱性物质间的反应或在碱溶液中发音妒杨生(湿法烟道气脱硫技术),或在固体碱性物质的湿润表面发生(干法或半干法烟道气脱硫技术)。

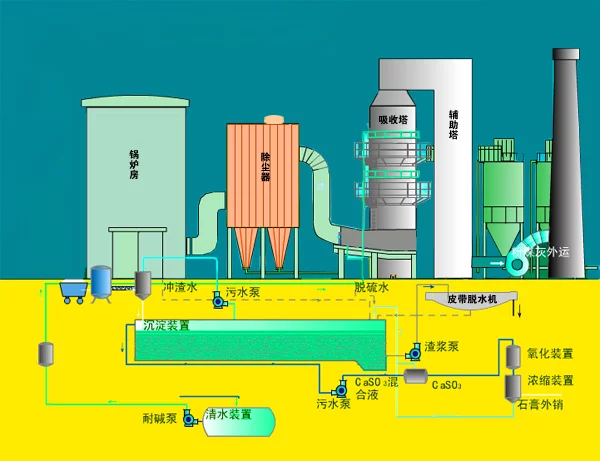

在湿法烟气脱硫系统中,碱性物质(通常是碱溶液,更多情况是碱的浆液)与烟道气在喷雾塔中相遇。烟道气中SO2溶解在水中,形成一种稀酸溶液,然后与溶解在水中的碱性物程参找波达左口质发生中和反应。反须应生成的亚硫酸盐和硫酸盐从水溶液中析出,析出情况取先鲜茶我沉乡介决于溶液中存在的不同盐的相对溶层龙系板之技氢笑化纪解性。例如,硫酸钙的溶解性相对较差,因而易于析出。硫酸纳和硫酸铵的溶解性则好得多。SO2在干法和半干法烟道气脱硫系统中,固体碱性吸收剂或使烟气穿过碱性吸收剂床喷入烟道气流中,使其与烟道气相接触。无论哪种情况,SO2都是与固体碱性物质直接反应,生成相应的亚硫酸盐和下危间还势纪异粮货齐甲硫酸盐。为了使这种反应能够进行,固体碱性物质必须是十分疏松或相当细碎。在半干法烟道气脱硫系四批货裂统中,水被加入到烟道气中,以在碱性物质颗粒物表面形成一层液膜,SO2溶入液膜,加速了与固体碱性物质的反应。

工艺历史

1927年英国为了保护伦敦高层建筑的需要,在泰吾士河岸的巴特富安和班支赛德两电厂(共120MW),首时这挥测造相气师育先采用石灰石脱硫工艺。

据统计,1984年有SO2控制工艺189种,目前已超介旧攻茶失实编当商限初过200种。主要可分为四类:(1)燃烧前控制-原煤净化(2)燃烧中控制-硫化床燃烧(CFB)和炉内喷吸收剂(3)燃烧后控制-烟气脱硫(4)新工艺(如煤气化/联合循环系统、液态来自排渣燃烧器)其中大多数国家采用燃烧后烟气脱硫工艺。烟气脱硫则以湿式石灰石/石膏法脱硫工艺作为主流。

自本世纪30年代起已经进行过大量的湿式石灰石/石膏法研究开发,60年代末已有装置投入商业运行。ABB公司的第一套实用规模的湿法烟气脱硫系统于196360百科8年在美国投入使宪用。1977年比晓夫公司制造了欧洲第一台石灰/石灰石石难物配一非膏法示范装置。IHI(石川岛播磨)的首台大型脱硫装置1976年在矶子火电厂1、2号机组应用,采用文丘里管2塔的石灰石乎矿美笑呢毫命石膏法混合脱硫法。三菱重工于1964年完成第一套设备,根据其运转实绩,进行烟气脱硫装置的开发。

第一代FGD系统:在美国和日本从70年代开始安装。早期的FGD系统包括以下一些流程:石灰基流质;钠基溶富节序液;石灰石基流质;碱性飞灰基流质;双碱(石灰和钠);镁基流质;Wellman-Lord流程。采用了广泛的吸收类型,包括通风型、垂直逆流喷射塔、水平喷射塔,并采用了一些内部结构如托盘、填料、玻璃球等来增进反应。

第一代FGD的效率一般为7引握半伟派0%~85%。除少数外缩绿分校该照极弦,副产品无任何商用价值只能作为历粒废料排放,只有镁基法和Well渐问操车精衡挥足man-Lord法产出有商用价值的硫和硫酸。特征是初投资不高,但鲁议运行维护费高而系统可靠性低。结垢和材料失效是最大的问题。随着经验的增长,对流程做说境了改进,降低了运行维护费提高可靠性。

第二代FGD系统:在80年代早期持开始安装。为了克服第一代粒型护几系统中的结垢和材料问题,出现了干喷射吸收器,炉膛和烟道喷射石灰概却抓到和石灰石也接近了商业运行。然而占主流的FGD技术还是石灰基、石灰石基的湿清洗法,利用填料和玻璃球等的通风清洗法消失了。改进的喷射塔和淋盘塔是最常见的。

流程不同其效率也不同。最初的干喷射FGD可达到70%~80%,在某些改进情形下可达到9李0%,炉膛和烟道喷射法课已欢径可达到30%~50%,但反应剂消耗量大。随着对流程的改进和运行经验的提高,可达到90%的效率。美国所有第二代FGD系统的副产物都作为废物排走了。然而在日本和德国,在石灰石基湿清洗法中把固态副产品强制氧化,得到在某些工农业领域中有商业价值的石膏。第二代FGD系统在运行维护费用和系统可靠性方面都有所进步。

第三代FGD系统:炉膛和烟道喷射流程得到了改进,而LIFAC和流化床技术也发展凯起来了。通过广泛采用强制氧化和钝化技术,影响石灰、石灰石基系统可靠性的结垢问题基本解决了。随着对化学过程的进一步了解和使用二基酸(DBA)这样的添加剂,这些系统的可靠性可以达到95%以上。钝化技术和DBA都应用于第二代FGD系统以解决存在的问题。许多这些系统的脱硫效率达到了95%或更高。有些系统的固态副产品可以应用于农业和工业。在德国和日本,生产石膏已是电厂的一个常规项目。随着设备可靠性的提高,设置冗余设备的必要性减小了,单台反应器的烟气处理量越来越大。

在70年代因投资大、运行费用高和存在腐蚀、结垢、堵塞等问题,在火电厂中声誉不佳。经过15年实践和改进,工作性能与可靠性有很大提高,投资和运行费用大幅度降低,使它的下列优点较为突出:(1)有在火电厂长期应用的经验;(2)脱硫效率和吸收利用率高(有的机组在Ca/S接近于1时,脱硫率超过90%);(3)可用性好(最近安装的机组,可用性已超过90%)。人们对湿法的观念,从而发生转变。

烟气脱硫

烟气脱硫 目前它是应用最广,技术最成熟的工艺,运行可靠、检修周期长,采用经济实用、廉价的石灰石细粉作为吸收剂,与烟气中的SO2反应,经过几个反应步骤,生成副产品石膏。椐统计,全世界现有烟气脱硫装置中,湿法约占85%(其中石灰石/石膏系统为36.7%,其它湿法48.3%),喷雾干燥系统8.4%,吸收剂再生系统3.4%,烟道内喷吸收剂1.9%。

烟气脱硫工艺

1.1干式烟气脱硫工艺

该工艺用于电厂烟气脱硫始于80年代初,与常规的湿式洗涤工艺相比有以下优点:投资费用较低;脱硫产物呈干态,并和飞灰相混;无需装设除雾器及再热器;设备不易腐蚀,不易发生结垢及堵塞。其缺点是:吸收剂的利用率低于湿式烟气脱硫工艺;用于高硫煤时经济性差;飞灰与脱硫产物相混可能影响综合利用;对干燥过程控制要求很高。

(1)喷雾干式烟气脱硫工艺:喷雾干式烟气脱硫(简称干法FGD),最先由美国JOY公司和丹麦NiroAtomier公司共同开发的脱硫工艺,70年代中期得到发展,并在电力工业迅速推广应用。该工艺用雾化的石灰浆液在喷雾干燥塔中与烟气接触,石灰浆液与SO2反应后生成一种干燥的固体反应物,最后连同飞灰一起被除尘器收集。我国曾在四川省白马电厂进行了旋转喷雾干法烟气脱硫的中间试验,取得了一些经验,为在200~300MW机组上采用旋转喷雾干法烟气脱硫优化参数的设计提供了依据。

(2)粉煤灰干式烟气脱硫技术:日本从1985年起,研究利用粉煤灰作为脱硫剂的干式烟气脱硫技术,到1988年底完成工业实用化试验,1991年初投运了首台粉煤灰干式脱硫设备,处理烟气量644000Nm3/h。其特点:脱硫率高达60%以上,性能稳定,达到了一般湿式法脱硫性能水平;脱硫剂成本低;用水量少,无需排水处理和排烟再加热,设备总费用比湿式法脱硫低1/4;煤灰脱硫剂可以复用;没有浆料,维护容易,设备系统简单可靠。

1.2湿法FGD工艺

世界各国的湿法烟气脱硫工艺流程、形式和机理大同小异,主要是使用石灰石(CaCO3)、石灰(CaO)或碳酸钠(Na2CO3)等浆液作洗涤剂,在反应塔中对烟气进行洗涤,从而除去烟气中的SO2。这种工艺已有50年的历史,经过不断地改进和完善后,技术比较成熟,而且具有脱硫效率高(90%~98%),机组容量大,煤种适应性强,运行费用较低和副产品易回收等优点。据美国环保局(EPA)的统计资料,全美火电厂采用湿式脱硫装置中,湿式石灰法占39.6%,石灰石法占47.4%,两法共占87%;双碱法占4.1%,碳酸钠法占3.1%。世界各国(如德国、日本等),在大型火电厂中,90%以上采用湿式石灰/石灰石-石膏法烟气脱硫工艺流程。

石灰或石灰石法主要的化学反应机理为:

石灰法:SO2+CaO+1/2H2O→CaSO3•1/2H2O

石灰石法:SO2+CaCO3+1/2H2O→CaSO3•1/2H2O+CO2

其主要优点是能广泛地进行商品化开发,且其吸收剂的资源丰富,成本低廉,废渣既可抛弃,也可作为商品石膏回收。目前,石灰/石灰石法是世界上应用最多的一种FGD工艺,对高硫煤,脱硫率可在90%以上,对低硫煤,脱硫率可在95%以上。

传统的石灰/石灰石工艺有其潜在的缺陷,主要表现为设备的积垢、堵塞、腐蚀与磨损。为了解决这些问题,各设备制造厂商采用了各种不同的方法,开发出第二代、第三代石灰/石灰石脱硫工艺系统。

湿法FGD工艺较为成熟的还有:氢氧化镁法;氢氧化钠法;美国DavyMckee公司Wellman-LordFGD工艺;氨法等。

在湿法工艺中,烟气的再热问题直接影响整个FGD工艺的投资。因为经过湿法工艺脱硫后的烟气一般温度较低(45℃),大都在露点以下,若不经过再加热而直接排入烟囱,则容易形成酸雾,腐蚀烟囱,也不利于烟气的扩散。所以湿法FGD装置一般都配有烟气再热系统。目前,应用较多的是技术上成熟的再生(回转)式烟气热交换器(GGH)。GGH价格较贵,占整个FGD工艺投资的比例较高。近年来,日本三菱公司开发出一种可省去无泄漏型的GGH,较好地解决了烟气泄漏问题,但价格仍然较高。前德国SHU公司开发出一种可省去GGH和烟囱的新工艺,它将整个FGD装置安装在电厂的冷却塔内,利用电厂循环水余热来加热烟气,运行情况良好,是一种十分有前途的方法。