油气地面工程是油气田开发生产大系统中的一个子系统,是油气开发生产中的一个必要环节,是实现高效开发、体现开发效果和经济技术水平的重要方面,是降低投资控制成本、提高开发效益的重要手段。

油气田地面工程主要有6方面作用:一是实现产能建设目标;二是体现开发技术水平;三是录取开发生产数据;四是保障安全高效生产;五是实现合格油气产品达标外销;六是实现采出水回注及达标排放。

基本介绍

- 中文名:油气田地面工程

- 外文名:Oil-Gasfield Surface Engineering

- 隶属系统:油气田开发生产大系统

- 领域:油气开发生产

- 目的:高效开发、体现经济技术水平等

- 发展方向:数位化、智慧型化

简介

近年来随着中国油田“标準化设计、信息化管理、模组化建设、市场化运作”工作的开展,在一定程度上强化了我国油田的建设发展。与此同时,在工作开展的过程中,不仅改善了油气田地面工程的工作环境,增强了管理体系和管理机制,也提升了油田工作的安全性和可靠性,加快了油气田地面工程技术的革新与发展。 油田

油田

油田

油田目前,我国油气田地面工程得到了一定的发展,随着我国经济与科技不断发展,以及社会对油气需求量的增加,在一定程度上给予了油气田地面工程技术更高的发展要求。

技术进展

“十二五“期间,我国油气田企业形成了完善的地面管理系统,油气田地面工程技术得到了进一步的改革与发展。 油气田

油气田

油气田

油气田首先,在基于低渗透油田经济开发的基础上,实现了低成本高效率的油田地面工程技术的革新。而低渗透油田地面工程技术是通过结合现代化先进设备以及工艺配套技术得以有效实行的。例如,大庆油田地面工程技术在基于包括流程的最佳化简化、工作措施的高效合一、集油处理等多项处理技术,突破了传统的集油技术界限,实行了高效低耗能的进展,从而为地面工程投资与管理节约了大量资金。

其次,在基于包括燕汽设备、高温技术以及能源创新套用的基础上,实现了稠油热採油田地面工程技术的高效节能进展。稠油热採油田地面工程技术有效地提升了水资源、燃料资源的利用率,并在一定程度上实现了经济效益与环境保护效益的提升。因此,该技术已得到了广泛的套用,为企业经济效益的提升做出巨大的贡献。

与此同时,高含二氧化碳、低产低渗透气、凝析气等油气田地面工程工艺技术及规模技术的进展,在一定程度上实现了不同类型、不同发展以及不同形式油气田开发的套用。而通过这些技术的研发与

套用,在不同程度上为我国油气田的开发与现代化建设提供了基础保障。 低渗透油田

低渗透油田

低渗透油田

低渗透油田此外,油气田地面工程技术管理上也实现了标準化、规範化、明确性、细緻性的进展,其中“标準化的设计站场定型图、科研新技术项目推广、一体化集成装置配置等”取得了突破性的成果,这在一定程度上实现了我国油气团员最佳化的管理建设。

“十二五”形成的标誌性成果

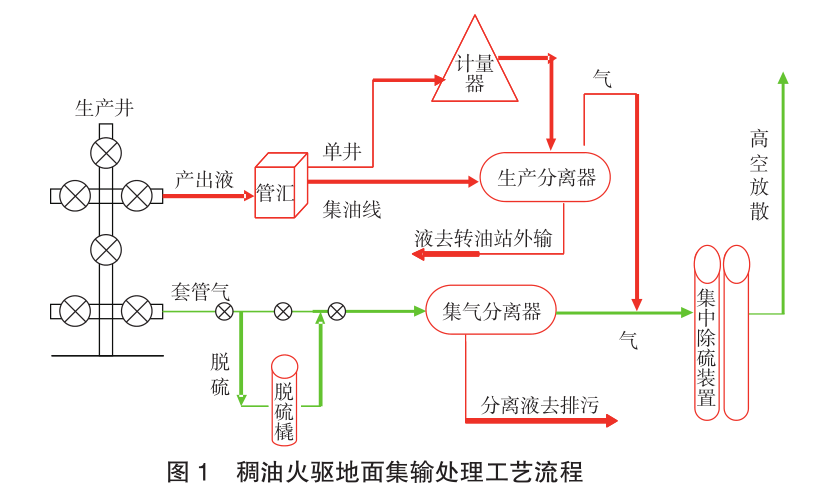

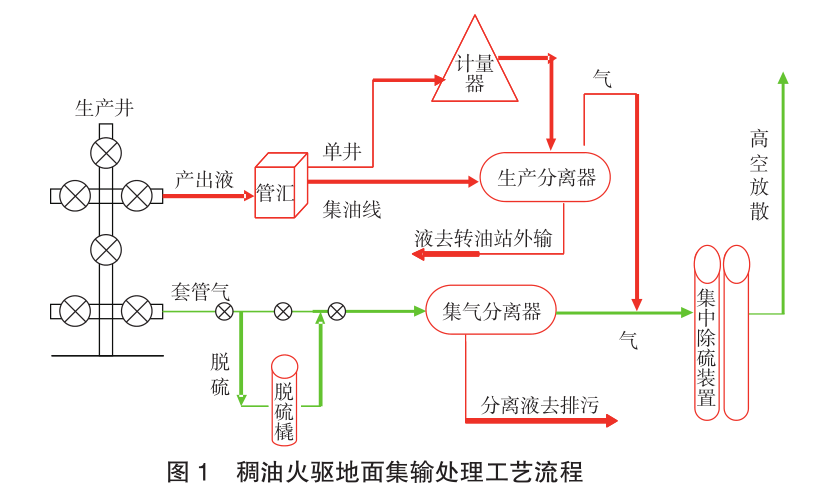

1.稠油火驱地面配套技术体系

在国内首次形成了稠油火驱地面配套技术体系,主要包括注空气及配套调控、采出液单井计量和处理、注空气及集输管材优选、采出气线上监测工艺、采出气高效处理工艺、水平段温度调控工艺、火驱生产地面系统调控等7项关键技术,引领了国内火驱地面技术发展方向,部分技术达到国际先进水平。稠油火驱地面技术体系已成功套用于新疆红浅火驱先导试验区。

2. 重油开发地面技术体系

形成了重油降熟集输一体化工艺、污水回用注汽锅炉工艺和高矿化度污水防腐阻垢技术,实现重油就地轻度热裂解,满足自产掺稀油生产的需要,并可实现重油污水深度处理后资源化回用锅炉,支持国内及海外重油低成本开发生产。该技术系列实施后可使海外某区块掺稀油系统由600km大循环最佳化为油区内80km小循环,不仅可以节省300km稀释剂输送管线投资和输送费用,而且也可以节省外购稀释剂6000bbl/d和掺稀油87260bbl/d,具有良好的经济效益。

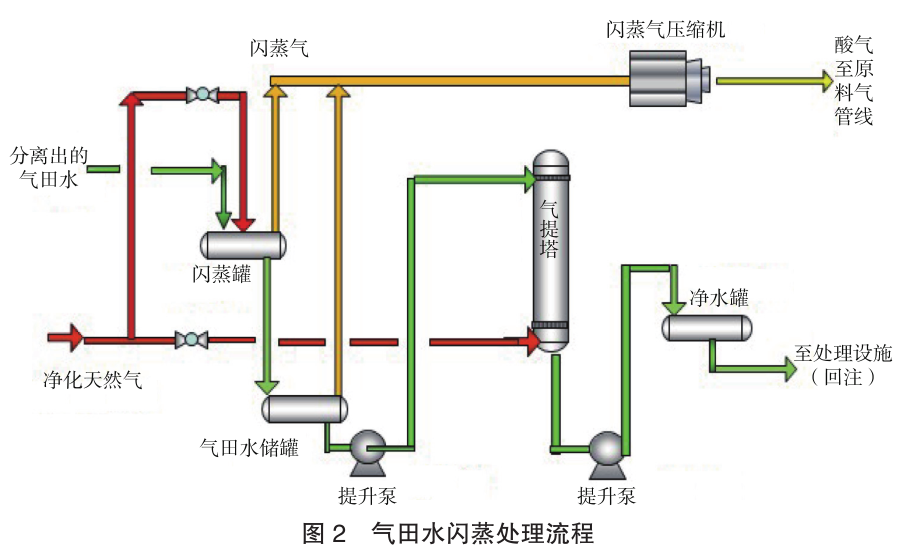

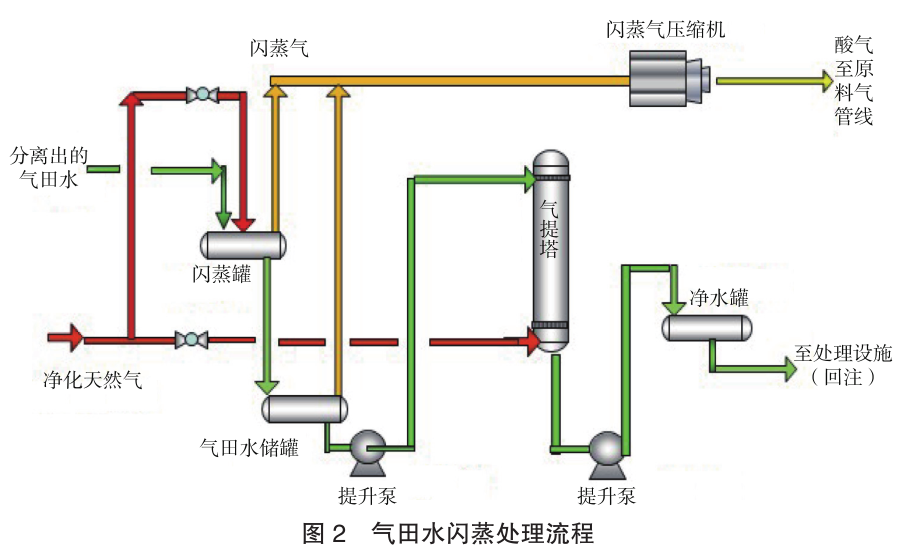

3. 高酸性气田开发生产地面技术体系

在国内首次形成了高酸性气图开发生产地面技术体系,主要包括国产化脱碳溶剂及工艺包、液相氧化还原脱硫及硫回收工艺技术、还原吸收类含硫尾气处理技术、高含H2S气图水处理工艺包、高酸性气图安全保障、富含硫气田用825合金双金属複合管套用技术、抗硫非金属複合管材及其套用等关键技术,使中国石油在高酸性气田开发建设方面由跟随者变成并行者,高含H2S气图水处理工艺包H2S去除率达90%以上,减少废气排放90%以上;特别是高压抗硫非金属管材取得重大技术突破,填补了国内空白,可替代价格昂贵的双金属複合管,节省投资50%以上,推动了酸性气田管材套用革命,成果达到国内领先水平;还原吸收类含硫尾气处理技术可实现西南油气田净化厂尾气排放浓度和速率同时达标,且总SO2排放量下降约60%。

4. 高压凝析气田地面技术体系

该技术体系主要包括凝析气田带液简化计量(图3)、高压凝析气田高效凝液回收工艺流程、处理厂能量评价及用能最佳化、凝析气图布局和集输系统最佳化、凝析气图管道沖刷防护和管道运行监控仿真5项关键技术。现场测试表明,凝析气田带液简化计量气相误差绝对值的平均值为2.3%,均方根误差为2.93%;液相误差绝对值的平均值为4.03%,均方根误差为5.04%,计量精度达到了国际先进水平;高压凝析气田高效凝液回收工艺流程,在原料气压力为6MPa、7MPa、8MPa时,主体装置综合能耗分别降低5.02%、8.86%、9.25%,取得了良好的节能降耗效果。

5. 煤层气开发地面技术体系

形成了“分阶段井口工艺、阀组串接、气水分输、按需增压处理、就近销售”的煤层气总体集气工艺模式,以及低压集气工艺设计方法、低成本关键设备和管材优选技术、系统最佳化技术、采出水处理技术、採气管网湿气排水技术、粉煤灰过滤技术、处理厂标準化设计7项煤层气集输配套技术,满足了煤层气井低产生产、低压输送、低成本建设的目标要求。

6. 油气混输技术体系

该技术体系主要包括混输软体GOPSV2.0、三维仿真监控系统软体GOPOS V2.0及3000m3以上大型段塞流捕集技术。具有自主智慧财产权的油气混输软体GOPSV2.0,软体功能及计算精度均优于国际着名OLGA软体,水力、热力计算结果精度分别比OLGA软体提高了19%和14%,达到国际先进水平,且售价远远低于国外同类产品。该软体已成功套用于塔里木哈拉哈塘油田二期产能建设地面工程,使地面工程方案进一步简化,节省了地面工程投资和运行费用。

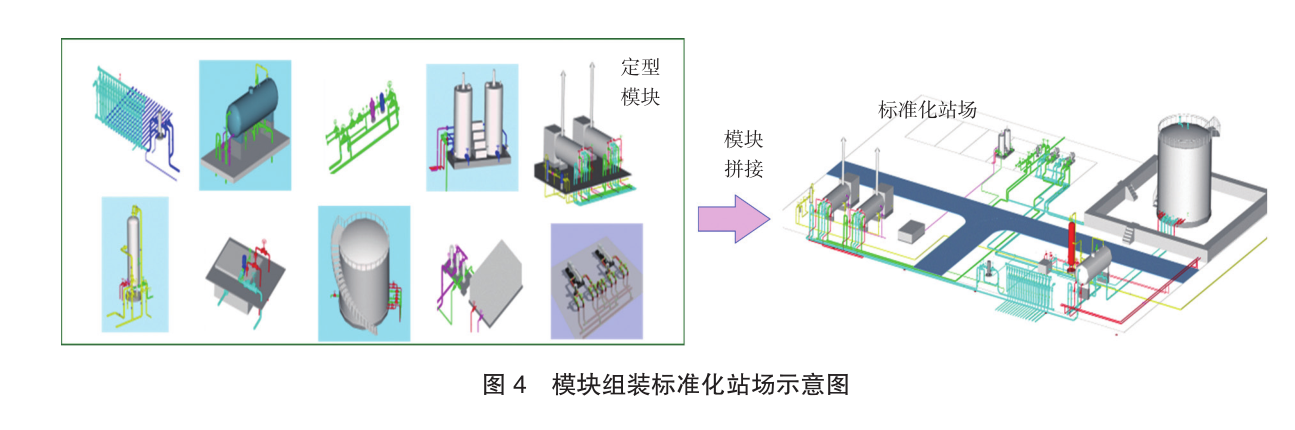

7. 标準化设计技术体系

标準化设计技术体系主要包括标準化工程设计、规模化採购、工厂化预製、组装化施工、数位化建设、标準化计价、一体化装置等套用技术。其中标準化工程设计包括技术规定的制定、标準化模组分解、定型图设计、基础库的建立、设计参数优选、三维设计软体和相关计算软体使用等内容(图4)。

面临问题

由于市场经济的不断变化,油气市场的发展格局也产生相应变化。

油气田开发自身具有的开发对象複杂性、开发技术高超性、管理部门协调性、油气田种类多样性特徵,在一定程度上,增加了油气田地面工程工艺技术以及操作流程的複杂性。同时,在社会经济、人文、资源的发展过程中,我国对能源、自然资源包括水资源、土地资源等的进一步调控与规划,在一定程度上强化了油气田地面工程技术高效性、节源性的发展需求,从而为地面工程规划方案的制定,增加了困难性。此外,目前我国油气田地面建设技术及规模现对于其他国家大油田的发展具有一定的差异性,我国油气田地面工程技术的数位化低成本技术尚不成熟,跟不上时代发展的要求。 油气田地面工程

油气田地面工程

油气田地面工程

油气田地面工程发展方向

首先,推行标準化设计,进一步革新管理方式,虽然目前我国油气田标準化工作设计的推广与套用得到了有效的发展,但是部分油气田地面工程标準化设计成果在套用规模、发展水平与区域运用上,仍存在一定的缺陷。因此,一体化集成装置的进一步研发、标準化设计工作的转变与管理,已成为当今油气田地面工程技术发展的必然趋势。

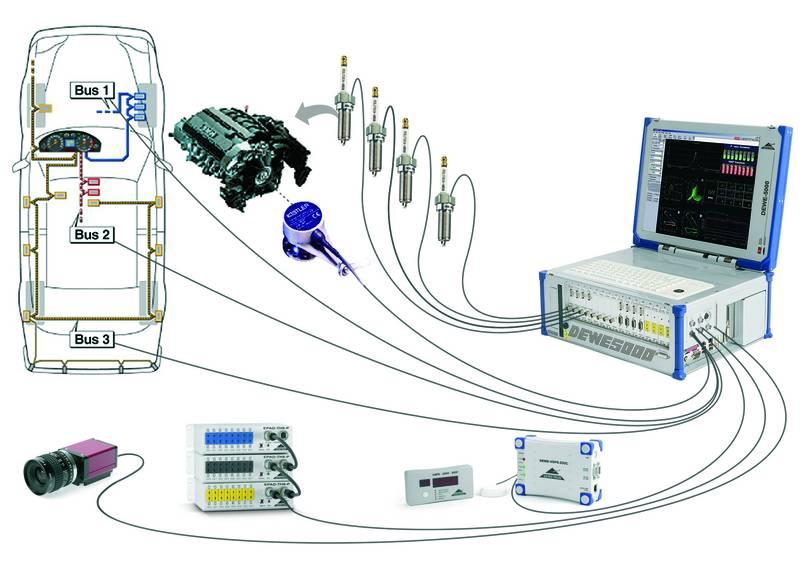

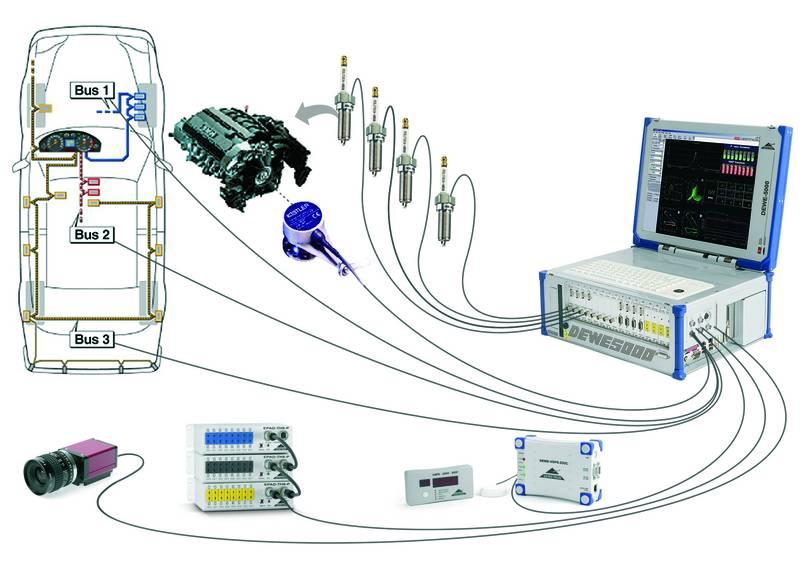

其次,强化数位化低成本油气田建设是我国油气田现代化转型发展的关键举措,也是当前油气田高效性、节源性发展要求下的必然选择。因此,在实行油气田地面工程数位化建设时,应有效的将产品质置建设以及能源环境建设进行有效结合,从而促进双自局面的产生。与此同时,企业在基于机制整合措施和最佳化简化工作要求的基础上,应引进现今的管理与研发技术,从而实现数位化油田地面工程枝术上的自动化数据採集、智慧型化监控、预警以及一体化管理的功能。 数据採集

数据採集

数据採集

数据採集同时,加强油气田地面工程工艺技术的创新:在当前社会需求下,创新已成为地面工程技术发展的必然趋势。因此,在实现创新性发展过程中,要坚持与地面工程重大工艺技术配套技术的研发,要坚持油气田地面工程能源开发技术配套工艺的研发,要进一步最佳化集油节水工艺以及脱水工艺的研发,加强资源利用率:在借鉴现今理念与地面工程技术的基础上,实现符合自身发展的创新技术与新产品的研究。